熱線:021-66110819,13564362870

Email:info@vizai.cn

熱線:021-66110819,13564362870

Email:info@vizai.cn

雙光子光刻作為一種先進的3D打印方法,通過飛秒紅外光脈沖和高數(shù)值孔徑透鏡的協(xié)同作用,實現(xiàn)了對復(fù)雜聚合物形狀的精確書寫。因此在微電極制造領(lǐng)域具有很大的應(yīng)用前景。

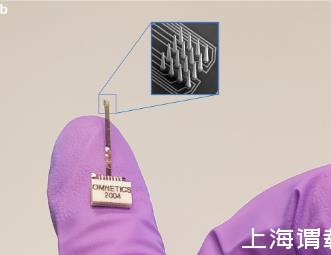

研究人員使用雙光子光刻在薄膜上3D打印非導(dǎo)電結(jié)構(gòu)。3D結(jié)構(gòu)隨后涂覆上用于提高導(dǎo)電性的鉑,從而制成功能電極陣列。第一個原型設(shè)備是一個由350μm高的電極組成的16通道陣列,記錄尖端的直徑為20μm。

但是這個原型裝置中的單個柄間距太近,無法植入測試生物斑馬雀中。經(jīng)過分析,研究人員把這歸因于插入時的“釘床”效應(yīng)("bed of nails"effect)。

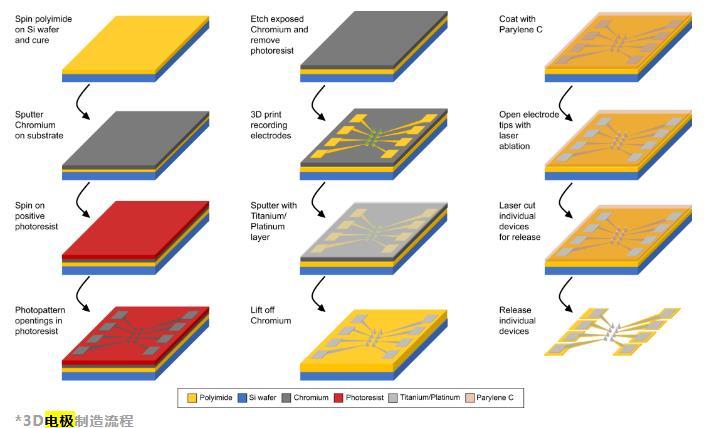

電極在具有300 nm熱氧化物的優(yōu)質(zhì)75 mm硅晶片上制造。將聚酰亞胺基層旋涂在表面上,并保持350°C在氮氣環(huán)境中固化30分鐘,最終厚度為6μm。在聚酰亞胺旋涂之前,將增粘劑添加到晶片的邊緣。然后將500 nm的鉻濺射到聚酰亞胺表面上作為犧牲層。

3D電極制造流程

為了定義電極陣列的金屬跡線,將AZ-1512光致抗蝕劑旋涂在晶片表面上,并使用掩模對準器以70mJ/cm2的曝光劑量圖案化。在顯影之后,室溫下用鉻蝕刻劑蝕刻500 nm鉻層,形成用于最終跡線的掩模并限定印刷位置。通過在丙酮中以37kHz超聲處理5分鐘來去除光致抗蝕劑。3D打印之前,在等離子體蝕刻機中,用氧等離子體清潔圖案化的晶片90秒,以增加打印附著力(300 mTorr壓力和100WRF功率)。

在打印和顯影3D電極結(jié)構(gòu)之后,在最終金屬化之前再次對器件進行等離子體清潔,以增加金屬對印刷品的粘附力。然后在濺射系統(tǒng)中以3 mTorr和10 mTorr的壓力用Ti(15 nm)/Pt(200 nm)濺射印刷結(jié)構(gòu)。為了有效去除所有金屬薄片,在剝離過程中,將晶圓轉(zhuǎn)移到多個新鮮的蝕刻劑浴中,攪拌,然后在去離子水中徹底沖洗。最后,使用膠帶對連接器接觸墊進行掩蔽,并沉積3μm厚的聚對二甲苯層。

除了神經(jīng)記錄外,還使用了薄膜光刻生產(chǎn)的微型電極用于高級通道計數(shù)神經(jīng)調(diào)控。傳統(tǒng)的微加工電極陣列本質(zhì)上是平面的。提高其刺激性能的一種方法是創(chuàng)建高于電極表面的3D結(jié)構(gòu),從而與目標組織建立更緊密的連接。這可以將電荷輸送集中到目標神經(jīng)元,提高刺激閾值和特異性。

研究人員在硅襯底上制造了多孔電極用于刺激神經(jīng)元。使用金屬接觸焊盤和跡線直接在硅晶片上圖案化。然后用SU-8對跡線進行絕緣,并涂覆鉻犧牲層。SU-8層和鉻層都被圖案化,為印刷品和接觸焊盤打開窗口。電極結(jié)構(gòu)被3D打印、金屬化,然后鉻被蝕刻以去除不需要的金屬。

通過電極多孔結(jié)構(gòu)的掃描電鏡顯微可以看出,這種金字塔結(jié)構(gòu)的特點是在多孔3D形狀的整個內(nèi)部進行了金屬化。相對于平面2D電極焊盤,金字塔結(jié)構(gòu)的電荷存儲容量增加了約2倍。

相關(guān)新聞

相關(guān)新聞