熱線:021-66110819,13564362870

Email:info@vizai.cn

熱線:021-66110819,13564362870

Email:info@vizai.cn

表面微溝槽結(jié)構(gòu)可有效地實(shí)現(xiàn)減阻降摩、增強(qiáng)散熱、降低噪聲和表面自清潔等作用,已被廣泛地應(yīng)用于國防軍工、電池反應(yīng)堆、集成電路等領(lǐng)域。在實(shí)際應(yīng)用中,如何高效經(jīng)濟(jì)地實(shí)現(xiàn)表面微溝槽結(jié)構(gòu)的加工已成為產(chǎn)業(yè)界關(guān)注的重點(diǎn)之一。電火花加工和電解加工是獲得表面微溝槽結(jié)構(gòu)的主流技術(shù)。

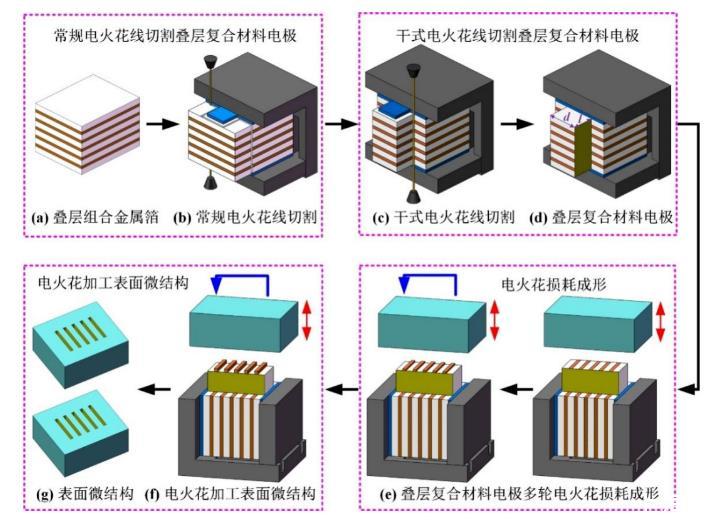

本文提出了Cu-Sn復(fù)合材料微電極的制備工藝,并將其應(yīng)用于表面微溝槽結(jié)構(gòu)的微細(xì)電火花加工。Cu-Sn復(fù)合材料微電極由Cu箔、CuSn合金箔和Sn箔三類材料構(gòu)成。將復(fù)合材料微電極用于微細(xì)電火花加工,由于微電極中不同區(qū)域的電火花損耗不同,從而可在工件表面獲得具有復(fù)雜斷面輪廓的微溝槽。

(1)構(gòu)建了復(fù)合材料微電極電火花磨削成形的數(shù)學(xué)模型,詳細(xì)研究了復(fù)合材料微電極多輪次電火花磨削成形的過程。

(2)獲得了復(fù)合材料微電極電火花磨削成形的規(guī)律以及復(fù)合材料微電極工作面微溝槽從產(chǎn)生到穩(wěn)定的過程中所需的磨削成形輪次,從而為微溝槽的穩(wěn)定加工提供了理論參考。實(shí)驗(yàn)結(jié)果表明:第5輪磨削成形后,Cu箔電極、CuSn合金箔電極和Sn箔電極的損耗差小于2μm。

(3)采用厚度為0.1 mm的Cu箔、厚度為0.1 mm的均質(zhì)CuSn合金箔和厚度為0.3 mm的Sn箔制備疊層復(fù)合材料微電極。在180 V加工電壓、26μs脈沖寬度和11μs脈沖間隔的共同作用下,對(duì)復(fù)合材料微電極進(jìn)行電火花磨削成形,并將該微電極用于Ti-6Al-4V工件的微細(xì)電火花加工。實(shí)驗(yàn)結(jié)果表明:所得Ti-6Al-4V工件表面的微溝槽陣列結(jié)構(gòu)具有良好的加工質(zhì)量。

相關(guān)新聞

相關(guān)新聞