熱線:021-66110819,13564362870

Email:info@vizai.cn

熱線:021-66110819,13564362870

Email:info@vizai.cn

實際工業化電解水生產中,析氫陰極在高溫、高堿濃度、高電流密度等條件下長期并間歇性工作。因此,除了考慮其催化析氫性能外,必須著重考慮電極的安全性及穩定性。目前,工業生產多采用等離子噴涂雷尼鎳以及鎳基合金電極為主。

析氫電極的研究現狀

析氫過電位主要與電極材料、電流密度、電解液組成和工作溫度等因素有關。由于電流密度、電解液組成和工作溫度等因素相對易于控制,因而選擇合適的電極材料及改性方法成為降低析氫過電位最有效的手段。在早期電解水電極材料中,以貴金屬Pt、Pd及其氧化物為主。其具有不易氧化、析氫過電位低、電解穩定性好等優點,但貴金屬價格昂貴不利于工業化大批量使用。因此,開發能夠有效降低陰極析氫過電位的新型非貴金屬陰極材料成為研究熱點。

目前,制備析氫電極材料的主要方法包括電沉積法、涂覆熱分解法、磁控濺射法、熱噴涂法、物理化學沉積法、金屬冶煉法、粉末冶金法等多種方法。在這些制備手段中,都不同程度地存在大規模生產和維護成本高、電極壽命和穩定性低等問題。相比于其他方法,電沉積法制備的析氫電極在具有良好催化活性、耐蝕能力及機械強度的同時,加工及維護成本低,適用于工業大電流長時間生產。而且,電沉積方法工藝成熟、操作簡單。因此,電沉積法是目前制備析氫電極最貼近工業化的研究方向。

在早期研究中,Fe基合金電極由于其制備成本低且長期電解穩定性良好而受到格外關注。采用電沉積法相繼制備了Fe-Ni、Fe-P、Fe-Mo等合金電極。盡管在模擬工業電解實驗中表現出長時間的電化學穩定性,但其析氫過電位仍在200mV以上,電催化活性成為限制其進一步發展的瓶頸。

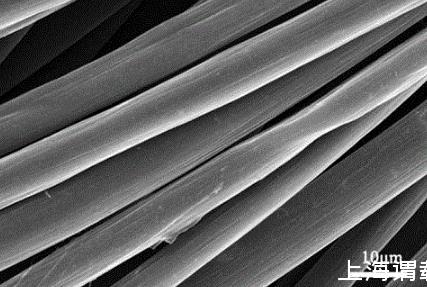

過渡金屬Ni的電子排布3d84s2,具有未成對的3d電子,在析氫電催化反應中,能夠與氫原子1s軌道配對,形成強度適中的Ni—H吸附鍵,兼具優異的析氫催化性能和價格優勢,因而被公認為貴金屬理想的替換材料。Ni基電極主要有兩個發展方向:一是電極結晶結構設計,即主要通過合金化方式設計結晶結構,制備具有較快氫吸脫附能力的高催化活性和穩定性的電極材料,從本質上改善Ni基固有催化活性;二是電極尺寸結構設計,即增大電極的表面粗糙度,有效降低析氫反應電化學過程的真實電流密度,從而降低析氫過電位,并為析氫反應提供更多的反應活性中心。

存在的問題

實際工業化電解水生產中,析氫陰極必須在高溫、高堿濃度、高電流密度等條件下長期并間歇性工作。因此,除了考慮其催化析氫性能外,必須著重考慮電極的安全性及穩定性。目前,工業生產更多出于穩定性方面的考慮,仍以鐵和鍍Ni陰極為主,單位氫氣的能耗約為4.5~5.5kWh/m3。電流密度為150mA/cm2時,析氫過電位達到300mV以上,極大增加了生產能耗。近年來研制并成功應用的RaneyNi以及Ni基多元合金電極,雖能夠將析氫過電位降低到100~200mV,近似達到貴金屬的電催化水平,但是其長期電解穩定性存在隱患。同時,析氫電極的實驗室研究普遍存在重視催化活性等直接性能指標,而忽視穩定性、安全性等長期間接性能指標的問題。出于工業化需求的考慮,例如多孔電極的力學穩定性、合金電極的電化學穩定性等長期性能指標應逐漸成為實驗室研究的重點。目前,析氫電極的研究缺乏一個系統的電極評價體系。實驗室研究應遵循工業化應用規律,將電極催化活性、穩定性、經濟性3方面內容進行綜合考量。木桶理論在析氫電極的篩選中同樣適用,單純追求其中某一方面的性能出色,而忽視其他問題,都是不正確的電極評價體系。

結語及展望

氫能作為可再生的清潔能源,越來越受到人類的重視。在風電和光伏裝機快速增長的今天,高效利用廉價且豐富的“風”、“光”資源,實現“綠色化”制氫,將極大改善長久以來限制電解水工業化應用的成本及環境問題。可以預見,低成本、高效率、無污染的水電解制氫技術將成為未來清潔能源的主要制備手段。設計開發新型高活性析氫電極材料,對于提高制氫效率,降低生產成本具有十分重要的現實意義。

在眾多的析氫催化材料中,過渡金屬具有低析氫過電位和低成本的雙重優勢,尤以Ni基材料優勢最為明顯,被公認為貴金屬理想的替換材料。對于Ni基材料的活性改進主要集中于材料的結晶結構設計和尺寸結構設計兩個方面。電沉積技術作為實現這兩種改進方式的重要手段,在析氫電極的制備中扮演了重要角色。因此,采用電沉積技術,科學、有效、合理的設計電極結晶、尺寸結構,制備催化活性更高且適用于工業電解環境的多元復合電極材料將是今后發展的趨勢。

相關新聞

相關新聞