熱線:021-66110819,13564362870

Email:info@vizai.cn

熱線:021-66110819,13564362870

Email:info@vizai.cn

與傳統的毫厘米級電極相比,微電極具有反應面積小、靈敏度高、傳質速率快、極化電流小等特點。然而,目前的微電極制備工藝非常復雜和昂貴。在此,作者提出了一種簡便、通用的制備單顆粒微電極的方法。在前驅體溶液中,分別引入聚乙烯醇和氨作為聚合物粘合劑和成孔劑。通過噴淋-烘干-燒結工藝成功制備了Li4Ti5O12(LTO)、LiCrTiO4(LCTO)和LiFePO4/C(LFP/C)電池體系的單顆粒微電極,并表現出良好的電化學性能。其制備的單顆粒微電極可用于研究鋰離子電池的電化學振蕩,并可組裝成全電池的微電池,為下一代微尺度電源的設計表征提供了更加簡易的方法。

【結果與討論】

文章首先介紹了三種不同顆粒制備過程中前驅體的合成,主要是講目標顆粒通過與各種聚合物粘結劑混合調配,作為合適的前驅體液為下一步單顆粒電極提供基礎原液。

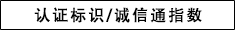

其次進行了單顆粒微電極的制備。通過噴霧、干燥和燒結制備單顆粒微電極,如圖1所示。首先,將一根直徑為30μm的Pt線材拉直并固定在支架上,用34#針。在表面張力的作用下,前驅體溶液以單個微小液滴的形式附著在鉑絲上。其次,吸引的液滴在室溫下在空氣中干燥,。最后,在與干燥相同的氣氛下,在不同的工藝下對干燥的顆粒進行高溫燒結。

圖1.單顆粒微電極的制造過程示意圖。

此外,為了探究顆粒電化學性能,作者進行了單粒子微電池的組裝。實驗使用毛細管石英管作為微電池的封裝。首先,在充滿Ar的手套箱中,管的一端吸入熔融鋰作為對電極。二、電解液(1 M LiClO4將碳酸乙烯酯乳油和碳酸二乙酯按體積1:1的比例從另一端注入管中,確保無氣泡。第三,將單粒子微電極通過電解質端插入管中,該端非常靠近對電極。最后,兩端用熱熔膠和內徑3.5mm的銅帽密封。

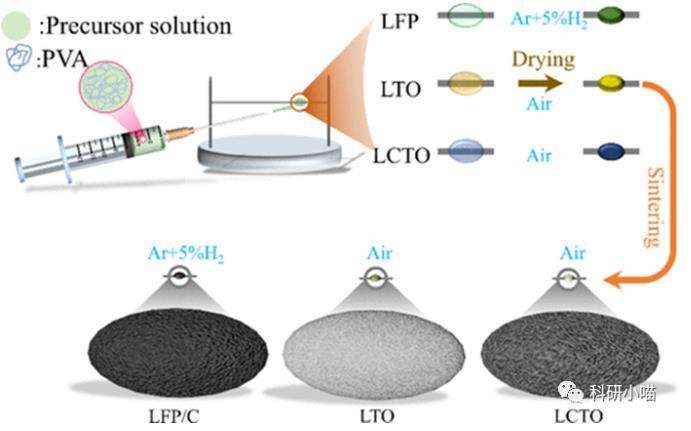

圖2.LTO單粒子微電極的電化學表征。(a)0.1-1.0 mVs–1的各種掃描速率下的CV曲線。(b)CV中提取的log(峰值電流)與log(掃描速率)的關系圖。(c)電流為10 nA時的GCD曲線。(d)50 nA電流下的第1、20、40、60、80和100條GCD曲線。(e)50 nA電流下的循環穩定性。(f)不同電位下的EIS曲線。

在充放電(GCD)測量中,單顆粒微電極設置10 nA的超低電流根據容量,其質量負載估計在1μg左右。圖2d顯示了LTO單顆粒微電極在50 nA下的第1、20、40、60、80和100次GCD曲線,在50nA下循環100次后達到100%的庫侖效率和93.5%的容量保持率,且具有出色的長期循環穩定性。

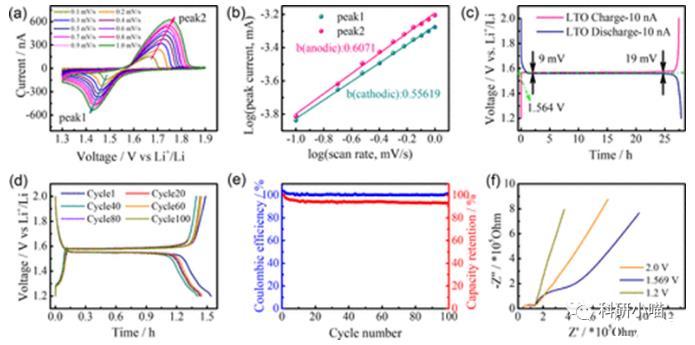

圖3.LTO單粒子微電極在15 nA電流下的恒電流充電(a,b)和放電(c,d)曲線的電化學振蕩及其放大圖。。

文章首次在單顆粒微電極中觀察到電化學振蕩現象。在傳統的LTO電極中,需要大量的導電劑來實現穩定的電化學振蕩。對于LTO的單粒子微電極,充電和放電曲線都出現了一個平坦的平臺,如圖3a、c所示,表明兩相轉變的電化學動力學十分平穩。如圖3b所示,在充電平臺結束時觀察到明顯的電化學振蕩,其中間周期和幅度分別為600 s和2.58 mV。在放電平臺結束時,還有一個中間周期為400 s、中間振幅為0.54 mV的電化學振蕩。

【結論】

總之,文章通過一種簡便易得的方法來制備各種材料的單顆粒微電極,其中PVA和氨分別作為聚合物粘合劑和成孔劑引入。由于微電極與鉑絲之間牢固的歐姆接觸以及多孔微電極內部良好的電解質滲透,單顆粒微電極具有優異的電化學性能。此外,作者采用單顆粒微電極發現了鋰離子電池中的電化學振蕩,且可以構建全電池微電池作為下一代微型電源。我們自己的水系實驗一直以來總是覺得不加導電劑電阻太大,測得的循環倍率不好。比起于直接觸壓那種,如果文章的技術可以利用起來,或許今后制備微電極測試信號會更加穩定,也解決了導電性以及接觸壓力的問題。