熱線:021-66110819,13564362870

Email:info@vizai.cn

熱線:021-66110819,13564362870

Email:info@vizai.cn

簡介:球墨鑄鐵(DI)和銅(Cu)管通常分別用作飲用水分配系統和室內管道。當與令人擔憂的污染物有關時,釋放到飲用水中的鐵也可能是一種潛在的健康風險。當安裝新的銅管時,銅釋放到飲用水中的最大,因為保護性水尺尚未形成屏障。除了水中銅對健康的潛在影響外,銅管因腐蝕而失效也是一個問題,包括銅點蝕和針孔泄漏。更好地了解正磷酸鹽在緩蝕中發揮的基本作用可能有助于水務公司選擇OCCT并了解小規模研究的結果。這種理解對于減輕水處理或水源變化可能導致水質變化和潛在鐵釋放的意外后果也很重要。管道表面附近的水質會受到局部氧化和還原反應、生物活性、沉淀反應和其他相互作用的影響,這些相互作用會影響局部腐蝕、金屬溶解度和反應動力學,這些相互作用通常由散裝水條件推斷出來。因此,為了更好地了解影響金屬腐蝕和釋放的基本因素,在腐蝕金屬表面附近進行水質測量將是理想的選擇。微電極技術,包括pH,游離氯(FC)和溶解氧(DO)的測量,已應用于研究飲用水中相關界面處含鉛材料的電偶腐蝕,暴露于FC和一氯胺的新Cu和DI試樣和生物膜。

過去的研究表明,微電極可以快速提供水質參數的定量測量,并且在飲用水分配系統中使用的材料的水-金屬界面附近具有更高的空間分辨率。此外,微電極的小尖端尺寸(約10μm)提供了快速響應和高空間分辨率。然而,以前的研究僅限于將微電極應用于塑料試樣和新(未老化)金屬試樣上的生物膜。當前研究中解決的一個研究空白是微電極在老化金屬試樣上的應用。基于將微電極應用于塑料和未老化金屬試樣的成功,擴大微電極測量的應用以研究配電和場所管道系統(如去離子、銅和鍍鋅管)中常用的老化金屬的腐蝕具有重要價值。對于老化的鐵表面,微電極研究可以提供可能影響管道表面(水-金屬界面)金屬釋放的因素的詳細信息,例如pH值和FC、DO和正磷酸鹽濃度。除了快速且高分辨率地獲得本體和水-金屬界面的pH值、FC和DO濃度外,從微電極研究收集的數據還可用于計算氧化劑通量(J)和表觀表面反應速率常數(k)。本研究的主要目標是確定飲用水環境中的老化金屬反應性,建立在先前微電極飲用水腐蝕相關應用的成功基礎上。評估在流動和停滯期間將微電極應用于老化的DI和Cu試樣的可行性。在四種不同的水化學條件下老化的DI和Cu試樣在水金屬界面處或附近收集定量原位pH值以及FC和DO濃度測量值。對形成的固體進行礦物學評估,(4)使用從散裝水到水-金屬界面收集的DO和FC濃度曲線來量化氧化劑通量(J)和表觀表面反應速率常數(k),這些常數可能為水質模型提供信息。

丹麥Unisense微電極應用

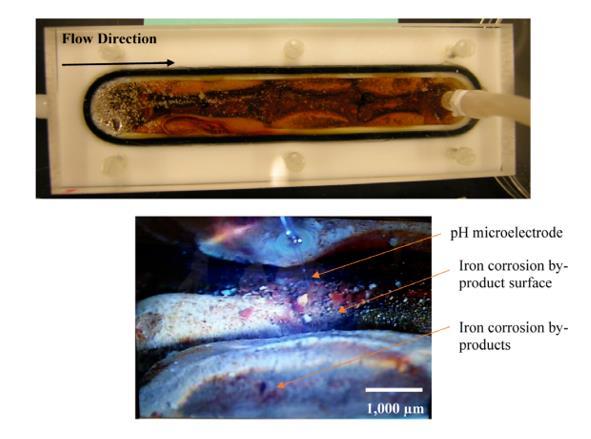

使用Unisense(丹麥)pH-10型(尖端直徑為10μm)的pH微電極收集pH曲線。在每次實驗之前,用pH 7和10緩沖液校準pH微電極。在進行微電極剖面分析實驗時,將試樣單元從試樣老化設置移至試樣分析設置中。將試樣單元放置在法拉第籠的空氣臺上,以限制剖析實驗期間的振動和電氣干擾。通過蠕動泵(2 mL/min)從2 L鋁箔覆蓋的量筒中進料具有相同成分的水,并通過不銹鋼針和第二個蠕動泵(2 mL/min)通過抽吸去除以保持流量。將微電極安裝在三維(3D)顯微操縱器中,連接到微電極萬用表,并使用SensorTrace Pro軟件(Unisense,丹麥)進行控制。使用帶有攝像頭的顯微鏡來觀察微電極的運動并確定試樣表面上方的水深。在測量穩態剖面之前,將試樣細胞馴化45分鐘。試樣細胞馴化后,使用用過的微量試劑測定從塊狀水面到金屬試樣表面的水深。確定了鐵沉積物或銅試樣的表面,用過的微電極替換為校準過的微電極。在試樣表面上的兩個位置(位置1和2)獲得了DO和pH值的平均一式三份微觀剖面測量值。

實驗結果:微電極剖面分析研究可以為水-金屬界面處老化的DI和Cu試樣提供可量化的數據,而到目前為止,這些數據還只是理論化的。這項研究成功地應用微電極剖面分析系統收集了本體水中以及DI和Cu試樣的水-金屬界面附近的pH、FC和DO數據。微電極是水相關研究的有益工具,因為收集的數據可用于進一步完善預測模型,并提供更多離散數據來量化散裝水和金屬表面之間的水質差異。銅試樣老化很快,并且沒有為任何實驗產生可分析的結果,因為收集的剖面數據幾乎沒有觀察到或可量化的變化,并且停滯期間剖面數據的任何變化都與對照實驗期間收集的變化相似。

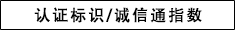

圖1、155 d時球墨鑄鐵試片電池的數字圖像(頂部)和155 d時使用pH微電極進行分析時球墨鑄鐵試片的圖像(底部)。

圖2、潛在鐵垢形成示意圖。各層分別表示為1至6層,具體如下:1.腐蝕地板;2、多孔核(Fe(OH)2、FeCO3、Fe3O4、γ-FeO(OH));3、殼狀層(Fe3O4、γ-FeO(OH));4、頂面層(Fe(OH)3、γ-FeO(OH)、Fe3(PO4)2);5、液體層(Fe2+、Fe3+);6.散裝水。

圖3、試樣剖面設置和微電極剖面實驗示意圖

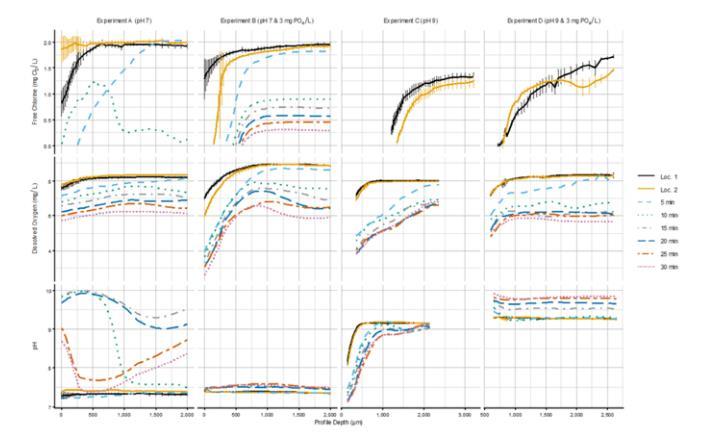

圖4、實驗A(pH 7,無正磷酸鹽)在183 d時位置1(位置1)和位置2(位置2)的游離氯、溶解氧和pH曲線及其標準差,實驗B(pH 7,3 mg PO4/L正磷酸鹽)在190天,實驗C(pH 9,無正磷酸鹽)在154天,實驗D(pH 9,3 mg PO4/L正磷酸鹽)在155天還顯示了每個實驗能夠在5到30分鐘內獲得的結果。位置1和2剖面是在流動過程中收集的,停滯剖面是從位置2收集的。

圖5、包括氫氧化鐵在內的各種鐵固體的鐵溶解度圖。(Fe(OH)2)、菱鐵礦(FeCO3)、橄欖石(Fe3(PO4)2)、水合鐵(Fe(OH)3)。

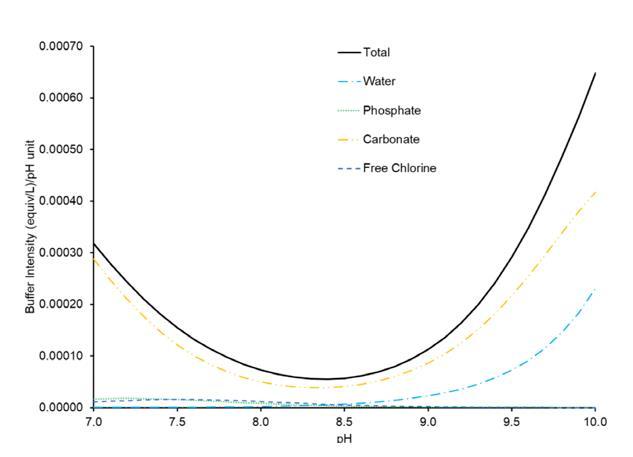

總結:在飲用水分配系統中,包括前提管道,溶解氧(DO)和游離氯(FC)是常見的氧化劑,球墨鑄鐵(DI)和銅(Cu)是常用的管道材料。微電極剖面分析系統(unisense)作為一種工具已應用于以前的腐蝕研究,并在本研究中用于收集可量化的數據并了解DO和FC反應性以及水-金屬界面的pH值變化。使用微電極,在流動和停滯期間(30分鐘)研究了從散裝水到老化DI(154-190 d)和Cu(2 d和86-156 d)試樣附近和表面的pH、DO和FC分布。使用測量的微電極剖面曲線,計算氧化劑通量和表觀表面反應速率常數,以闡明DO和FC反應性與試樣之間的差異。微電極剖面分析系統成功用于測量從散裝水到近老化的DI和Cu試樣表面的pH、DO和FC曲線;Cu試樣老化快,在2 d時與DO和FC的反應性低于老化的DI試樣在154–190 d后的反應性;對于老化的去離子試樣實驗,正磷酸鹽的存在穩定了pH曲線,在沒有正磷酸鹽的情況下,從散裝水到去離子試樣表面的pH波動大于2個pH單位。